För närvarande har de flesta av ställdonen på marknaden två typer av kraftkontrollmetoder:

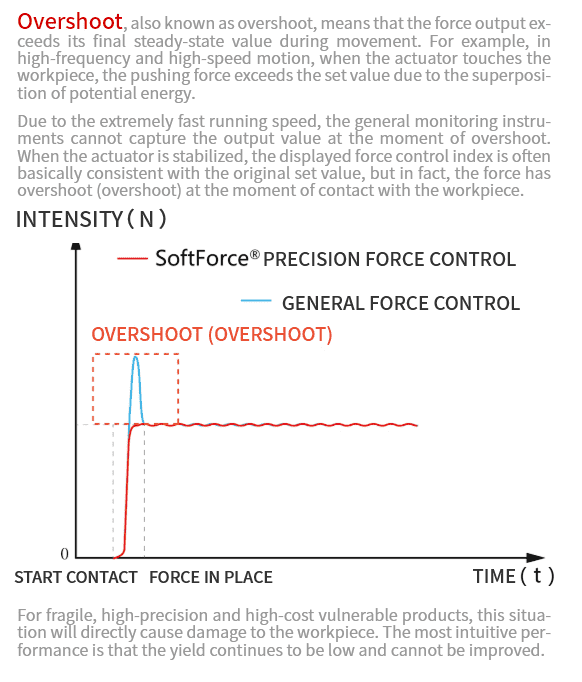

1. Styrning av strömslingan

En relativt enkel att implementera konventionell kraftkontrollmetod, som realiserar kraftkontroll genom att justera motorns interna ström.Fördelen är att den är mindre svår att implementera, och den kan uppnå kraftkontroll inom intervallet 5%-15% noggrannhet;nackdelen är att rörelsehastigheten är långsam, den kan inte köras omvänt och den kan inte möta behoven i vissa scenarier med högre precisionskrav.Efter en tids användning kommer mekaniskt slitage att leda till fel och ytterligare minska noggrannheten.

Sådana ställdon har vanligtvis inga sensorer, och även om det finns sensorer används de bara som "displayer" av kraft och deltar inte i kontrollen.Om man till exempel lägger till en sensor till pressen, läser sensorn av kraftens storlek och visar värdet genom mätaren, som används för att underlätta manuell justering av kraftens storlek, men sådan justering har i allmänhet ingenting att göra med kraftens noggrannhet.

Schematiskt diagram, inte relaterat till grafik och text

2. Kraftkontroll med sluten krets av sensor

En annan kraftkontrollmetod är att lägga till en konventionell kraftsensor och en konventionell styralgoritm med sluten slinga.Fördelen är att noggrannheten förbättras, men nackdelen är att hastigheten fortfarande är låg.På så sätt kan kraftkontrollnoggrannheten ökas från 5 % till 1 %.Om det inte finns någon korrekt algoritmbearbetning, eller om sensorhastigheten inte är tillräckligt hög, är den benägen att "skjuta över".

Kraftstyrt ställdon

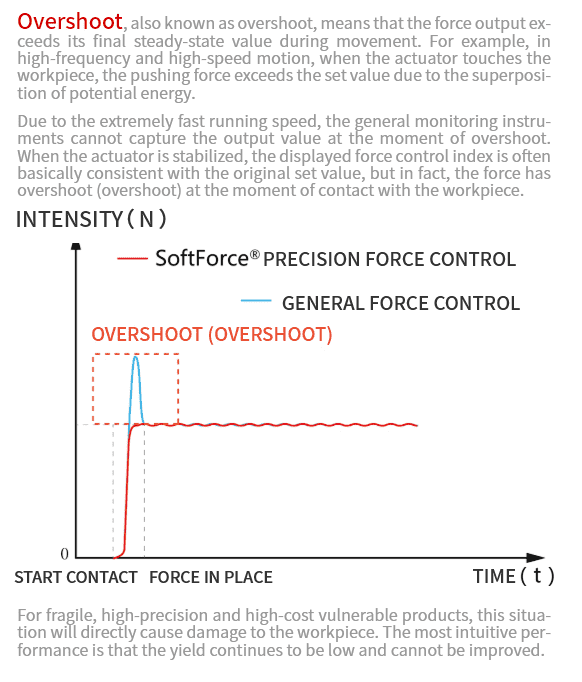

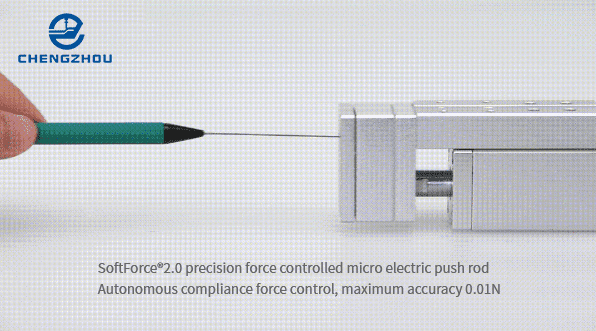

Den oundvikliga "överskjutningen"?

Sensorns kraftkontrollmetod med sluten slinga är svår att hantera slagkraften.Den mest direkta manifestationen är att "overshoot" är mycket lätt att uppstå när man hanterar scener med höga tempokrav.

till exempel

Generellt, i fallet med hög hastighet och stor effekt, är det ögonblick då manöverdonet kommer i kontakt med arbetsstycket ofta särskilt stort.Till exempel, om ställdonets tryckkraft är inställd på 10N, är det lätt att nå 11N och 12N när det berör arbetsstycket, och sedan kallas det tillbaka till 10N genom styralgoritmen.Sådana problem uppstår ofta när kraftsensorer och så kallade kraftstyrda ställdon läggs till marknaden.

Detta är problemet att svarshastigheten inte är tillräckligt snabb.Hög hastighet och exakt och stabil produktion är ett par motsägelser i sig.Om det finns ett överskjutande (overshoot), är den exakta kraften på plats meningslös.

Särskilt i precisionsutrustningsprocessen för tryckmontering, ömtåliga och högkostnadsdelar, är överskridande i allmänhet inte tillåtet.

Full kraftkontroll, hög frekvens och hög hastighet utan överskridande?

Hur gör TA det?

För tillämpningsscenarier med hög precision används metoden "mjuk landning" för att ta hänsyn till kraven på hög hastighet och hög precision, det vill säga segmenterad kraftkontroll.Ställdonet närmar sig snabbt arbetsstycket genom positionsrörelseläget, växlar snabbt till kraftkontrollläget vid det läge där det är på väg att kontakta arbetsstycket och ökar gradvis uteffekten tills det når det förinställda värdet.Positionsläge + kraftkontrollläge + kraftstabiliseringstid, den totala tiden som används är ställdonets verkningsgrad.

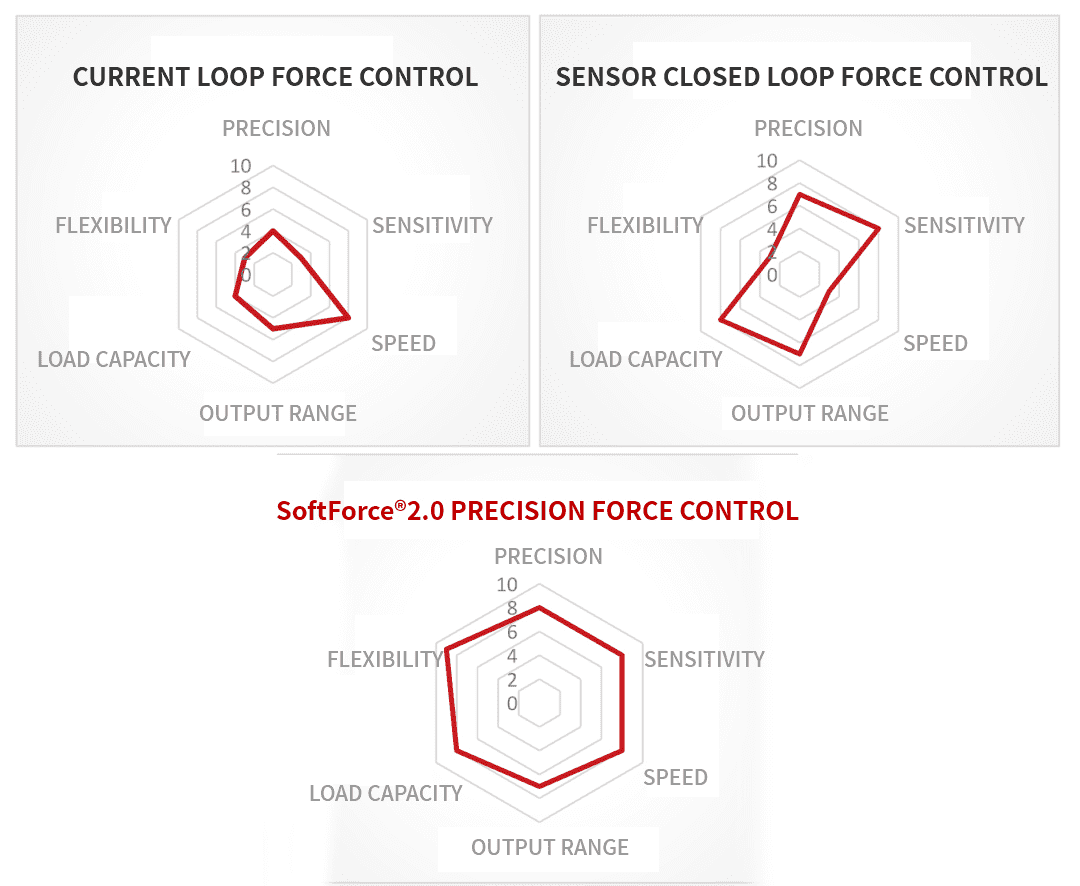

Kombinerat med höghastighetskraftsensor och modellbaserad prediktiv styralgoritm, kan SoftForce®2.0 precisionskraftstyrda ställdon automatiskt identifiera ställdonets position och kontakttillståndet med arbetsstycket, så att ställdonet, som slutet på automatiseringen utrustning, har samma funktion som en mänsklig hand.taktil perception, kontroll och exekveringsintelligens.

På samma avstånd ökas hastighetsintervallet för mjuklandning för "SoftForce ®2.0 Precision Force Control", toleransen är större och den kan till och med uppnå full kraftkontroll, vilket direkt förbättrar produktionscykeln och avsevärt minskar kostnaden för försök och felverifiering.

▋Hög bearbetningsfrekvens för att uppnå bättre prestanda

Beräkningscykeln för kraftkontrollsystemet "sexaxliga kraftsensor + robot" som vanligtvis används på marknaden är 5-10 millisekunder, det vill säga bearbetningsfrekvensen är 100-200 Hz.Bearbetningsfrekvensen för SoftForce®2.0 precisionskraftstyrda ställdon kan nå 4000Hz (dvs. 0,25 millisekunder), och högfrekvensmodellerna kan nå 8000Hz, vilket är 4-8 gånger bearbetningsfrekvensen för allmänna kraftstyrda robotställdon.

▋Aktiv följsam kraftkontroll, som kan följa förändringen av yttre kraft

Effektiv svarshastighet och omedelbar kraftåterkoppling gör att ställdonet kan reagera omedelbart på externa krafter och uppnå aktiv följsam kraftkontroll.Även om yttre krafter uppstår under drift, kan den justeras i tid, vilket gör processen mer exakt.Bättre skydd av arbetsstycken.

Hög frekvens och hög hastighet utan överskott

Även under högfrekventa och höghastighetsrörelser bibehåller den fortfarande hög utmatningsnoggrannhet och säkerställer samtidigt "mjuk landning" och "ingen översvängning", kontaktar ytan på delar med hög hastighet, liten kraft och ger flexibel plockning och placering av delar etc. för att undvika skador på ömtåliga och ömtåliga delar.Komponenter.

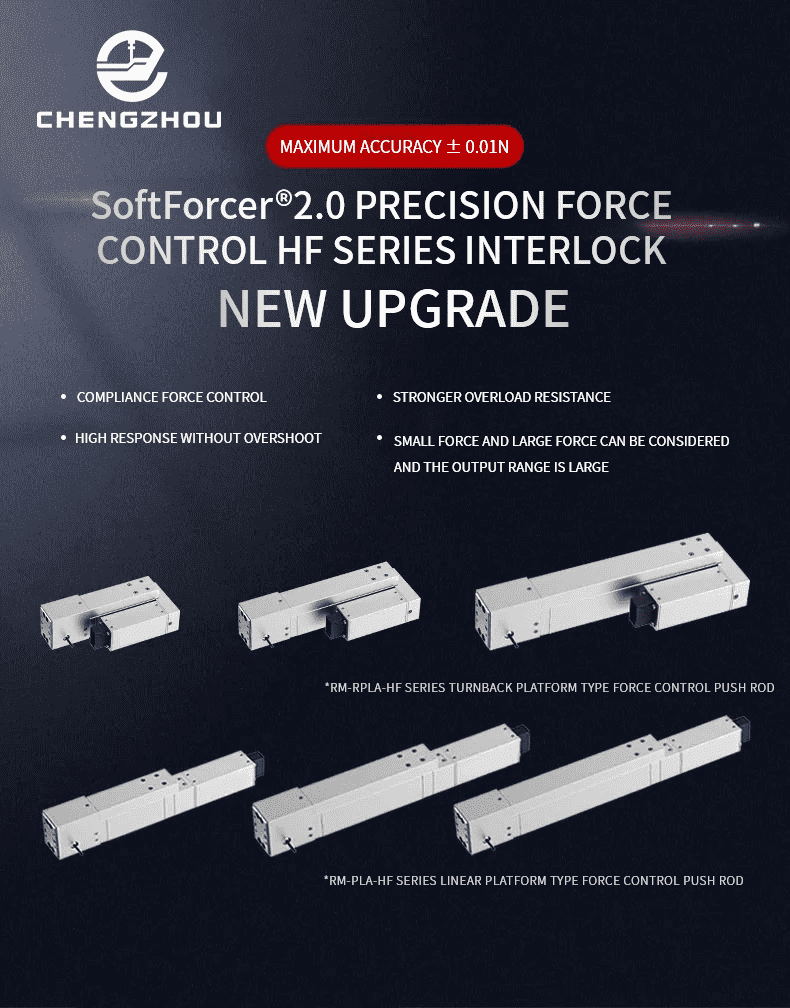

SoftForce®2.0 Precision Force Control

HF-serien ny uppgradering

▋ Starkare anti-överbelastningsförmåga

Baserat på den djupa förståelsen av processen på plats och flera iterationer, har Chengzhous nyligen uppgraderade SoftForce®2.0 precisionskraftkontroll HF-serie i februari i år en integrerad sensordesign, och dess anti-överbelastningsförmåga är flera gånger högre än i det förflutna, med högre hållbarhet och användarvänlighet.Klara av mer komplexa förhållanden.

▋Kan ta hänsyn till både liten kraft och stor effekt

Utrustat med SoftForce®2.0 högprecisionskraftkontrollsystem, kan det precisionskraftkontrollerade glidbordet och tryckstången med stort slag och stor belastning generera liten och exakt kraft under hög belastning, och kan också ta hänsyn till kraften samtidigt tid och utmatningsområdet är bredare.Större, dvs ett bredare kraftdynamikområde*.

*Force Dynamic Range: Förhållandet mellan den maximala och minimala kraften som kan matas ut.

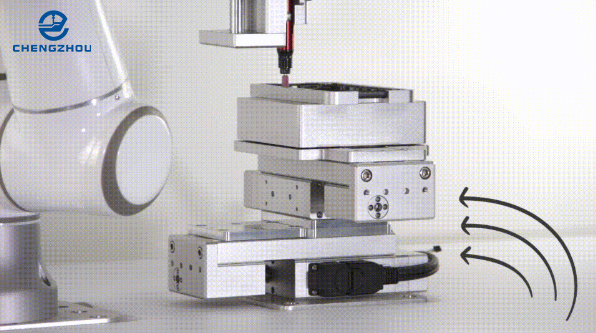

Precisionskraftkontroll kan endast användas på en enda axel

SoftForce®2.0 precisionskraftstyrda ställdon kan inte bara användas i en enda axel, utan ger också fler möjligheter för fleraxliga monteringslösningar.Till exempel består det senaste "RM Chengzhou 2D Synchronous Precision Force Control Platform Control System" som lanserats av Chengzhou Technology av två Chengzhou precisionskraftkontrollerade elektriska ställdon, som kan ersätta kraften från "sexaxlig sensor + robot" kontrollschema, används för precisionsslipning och avgradning av den inre ramen på mobiltelefoner etc.

Chengzhou 2D synkron precisionskraftkontrollplattformskontrollsystem

(Utrustad med SoftForce®2.0 kraftkontrollsystem med hög precision)

Sofistikerade och lättanvända professionella tjänster

Avancerad kontrollalgoritm och enkel felsökningsprocess ger kunderna en bekväm användarupplevelse.Även en operatör med låg bakgrund kan komma igång på 5 minuter, verkligen "plug and play".

Samtidigt kan Chengzhou Technologys professionella och starka tekniska serviceteam för eftermarknaden ge kunderna snabb, omfattande och bekymmersfri teknisk support under den första tiden, oavsett om det är tekniska tvivel, undervisning, felsökning eller underhåll.

Chengzhou Technology har alltid varit modig nog att vidga sina gränser.Med sin solida och innovativa tekniska styrka har den kontinuerligt lanserat mer intelligenta, mer exakta och mer kompatibla högkvalitativa ställdonprodukter för att tillhandahålla avancerade produkter för halvledarförpackning och testning, 3C-automation, precisionstillverkning, smart medicinsk och andra industrier.kärnkomponenter som precisionssystem för rörelsekontroll och ställdon.

Posttid: 31 maj 2022